Ürün Hakkında

|

|

KINIK - DA Taşlama Taşı

DA: Mavi renkli bir taştır Alüminyum Oksit kumdan yapılmıştır.

- Genellikle Satıh taşlamalarda krom oranı yüksek olan impax kalıp malzemelerinin taşlanması işlemlerinde oldukça yüksek performans sağlar.

- J sertliğindeki DA kalitesi taşlar 60-62 Hrc takım çeliklerinin işlenmesinde de WA ve PA serilerine göre daha iyi sonuç verir.

Ayrıca WA serisi yerine kullanıldığı zaman daha iyi yüzey parlaklığı sağlanır.

DELİK TAŞLAMA TAŞLARI

Delik taşlama işlemi en zor taşlama operasyonlarından biridir. Gerek istenilen yüzey pürüzlülüğünün gerekse istenilen ölçü toleranslarının sağlanabilmesi için uygun taş çapı, uygun taş kalitesi ve vibrasyona neden olmayacak bara seçimi önemlidir. Buradaki temel kural taş çapının taşlanacak delik çapının 3/2 büyüklüğünde olmasıdır. KINIK delik taşlarında 57A, WA ve 93A kalitelerini kullanmaktadır.

Delik taşlarında 1A tipi düz taş ve 5A tipi fatura girintili (alın taşlama işlemlerinde imbus cıvata gömülmesi için) olmak üzere 2 tip taş kullanılmaktadır.

TAKIM BİLEME TAŞLARI

Matkap, Kılavuz, Rayba, Azdırma Bıçağı gibi her türlü takımların bilenmesinde kullanılan taşlardır.

Genel olarak 1A, 6A, 11A, 12A tipi taşlar, Azdırma bıçağı bileme işleminde ise 3-3 tipi taş kullanılır

KINIK takım bileme taşlarında WA ve PA kalitelerini takip etmektedir.

DİŞLİ TAŞLAMA TAŞLARI

Teknolojik gelişmelerle birlikte dişlilerdeki kalitenin arttırılması gereği dişli taşlama işlemleri büyük önem kazanmıştır. Temel olarak iki tip dişli taşlama tekniği vardır. Küçük ve seri üretimi olan dişlilerde REISHAUER tipi taşlama, büyük ve az sayıdaki üretimi olan dişlilerde ise NILES tipi taşlama kullanılmaktadır.

KINIK REISHAUER tipi taşlarda 57H, Niles ipi taşlarda ise WA kalitesini takip etmektedir.

İstenilen yüzey pürüzlülüğünün ve ölçüsel hassasiyetin yakalanabilmesi için dişli modül büyüklüğüne göre kum tane iriliği seçilmelidir.

REISHAUER tipi taşlarda 80-100-120-150 kum

NILES tipi taşlarda ise 46,54,60,80,100 kum kullanılmaktadır.

PUNTASIZ TAŞLAMA ve SÜRÜCÜ TAŞLARI

Çok yüksek üretim adetleri gerektiren düz parçalarda (amortisör milleri gibi) Puntasız Taşlama İşlemleri uygulanmaktadır. Dalma, sürme ve Uç taşlama olarak 3 farklı puntasız taşlama tekniği vardır. KINIK Puntasız taşlama taşlarında ağırlıkla 38A ,57A ve WA kalitelerini takip etmektedir.

Puntasız taşlama operasyonlarında istenilen kalitenin yakalanabilmesi için en önemli faktörlerden biri kauçuk sürücü taşlarıdır. Kauçuk sürücü taşı kaydırmazlık ve anti-vibrasyon özelliği ile istenilen yüzey kalitesinin elde edilmesini sağlayacaktır. Ayrıca kauçuk sürücü taşları bakalit taşlara göre oldukça uzun ömre sahiptir.

TAŞ DÜZELTME ELMASLARI

Gerek yapılan taşlama işlemi sonrası taş yüzey formunun bozulması gerekse taş gözeneklerinin talaşla dolması sonucunda taşların taş düzeltme elmasları ile tekrar bilenmesi gerekmektedir. Taşın istenilen performansı sağlayabilmesi bileme ile yakın ilişkilidir. Büyük çaplı taşlarda çok taneli veya büyük karatlı tek taneli taş düzeltme elmasları, küçük çaplı veya ince kalınlıktaki taşlarda ise küçük karatlı tek taneli taş düzeltme elması seçilmelidir.

Tek taneli taş düzeltme elması kullanılıyor ise elmasın uç köşe keskinliğinin korunması önemlidir.

Tek veya çok tane seçimindeki temel kural elmasın açısıdır. Elmas taşa 90 derece açı ile duruyorsa ve taş çapımız uygunsa çok taneli elmas seçimi gerek sağlıklı bileme, gerekse ekonomiklik açısından en uygun seçimdir. Ancak elmas taşa açılı bir şekilde duruyorsa tek taneli elmas seçilmeli ve belli bileme periyotlarında elmas çevrilerek uç köşe keskinliğinin muhafaza edilmesi sağlanmalıdır.

KUM TANE İRİLİĞİ

Kum iriliği istenilen yüzey pürüzlülüğü (Ra değeri) ile direkt ilişkilidir. Daha temiz yüzey için ince tane , daha rahat kesim ve yüksek paso verebilmek için ise kaba taneli kum

kullanılır. Döküm çapak alma işlemlerinde 16,20,24,30,36 kumlar , silindirik taşlama işlemlerinde 46-54-60-80 kumlar , satıh taşlama işlemlerinde ise 36-46-54-60 kum

tane irilikleri kullanılır.

Kum tane büyüklüğüne göre elde edilebilecek teorik yüzey pürüzlülük (Ra) değerleri aşağıda bilgilerinize sunulmuştur.

#36 Ra 1,6 - 0,54

#46 Ra 0,8 - 0,27

#60 Ra 0,4 - 0,14

#100 Ra 0,2 - 0,07

#150 Ra 0,14 - 0,07

#220 Ra 0,08 - 0,05

#500 Ra 0,06 - 0,03

TAŞ SERTLİKLERİ

Zımpara taşları D ve Z arasında değişik sertliklerde imal edilir. Piyasalarda kullanılan sertlikler ise genellikle H ve M arasında değişir. Taş sertliğini seçmedeki genel kural yumuşak malzemelerin taşlanmasında sert taş , sert ve yüksek tokluktaki malzemelerin taşlanmasında ise yumuşak taş seçmektir.Bir diğer etken ise taşın malzemeye temas genişliğidir. Taş malzemeye dar veya noktasal olarak temas ediyorsa (örneğin takım bileme işlemleri) daha sert taş, geniş alanda temas var ise (örneğin satıh taşlama) daha yumuşak taş seçilmelidir.

BAĞLAYICI ve DOKU

Zımpara Taşları bağlayıcı cinsine göre Vitrified, Resinoid, Kauçuk ve MG (magnezyum) taşlar olarak ayrılırlar.

Vitrified (seramik bağlantılı) taşlar; piyasada kullanılan normal taşlama taşlarının çok büyük bir bölümü bu taşlardır. Bu taşların genel çalışma hızı 35 m/s ‘dir.

Resinoid (Reçine bağlantılı ) taşlar; daha çok yüksek çalışma hızı gerektiren döküm çapak alma taşları, Flex taşları gibi işlemler ile daha iyi yüzey pürüzlülüğü ve keskin köşe istenilen işlemlerde kullanılır.

Kauçuk Taşlar; Daha çok puntasız taşlamalarda kullanılan sürücü taşlarıdır. Malzemeyi daha iyi kavrayarak kaymayı engeller ve daha iyi yüzey elde edilir. Bagalit taşlara nazaran çok daha uzun ömürlüdür.

MG(magnezyum) taşlar; Süper finish işlemlerinde ve özellikle bıçak bileme işlemlerinde kullanılır.

Piyasada genel olarak zımpara taşlarındaki kum tanecikleri arasında kalan boşluklara doku diye tabir edilir. Teknik olarak ise zımpara taşında bulunan aşındırıcı kum oranıdır.

Dokunun büyük olması talaşın daha rahat dışarı atılarak taşın çabuk dolmasınıengeller ve dolayısıyla taşın rahat kesmesini sağlar, daha az bileme gerektirir, daha iyi soğutma

sağlanarak taşlanan iş parçasının ısınması minimuma indirilir. Buna karşılık keskin köşe gerektiren işlemlerde ise (çapraz taşlama gibi) daha inve kum tanesi ve daha küçük

doku seçilerek taş köşesinin muhafaza edilmesi sağlanır.

Özellikle uzun talaş veren geniş yüzeyli 2379 türü malzemelerin taşlanmasında geniş doku tercih edilmelidir. KINIK genel olarak 7 ,8 ,10,13 dokularını kullanmaktadır.

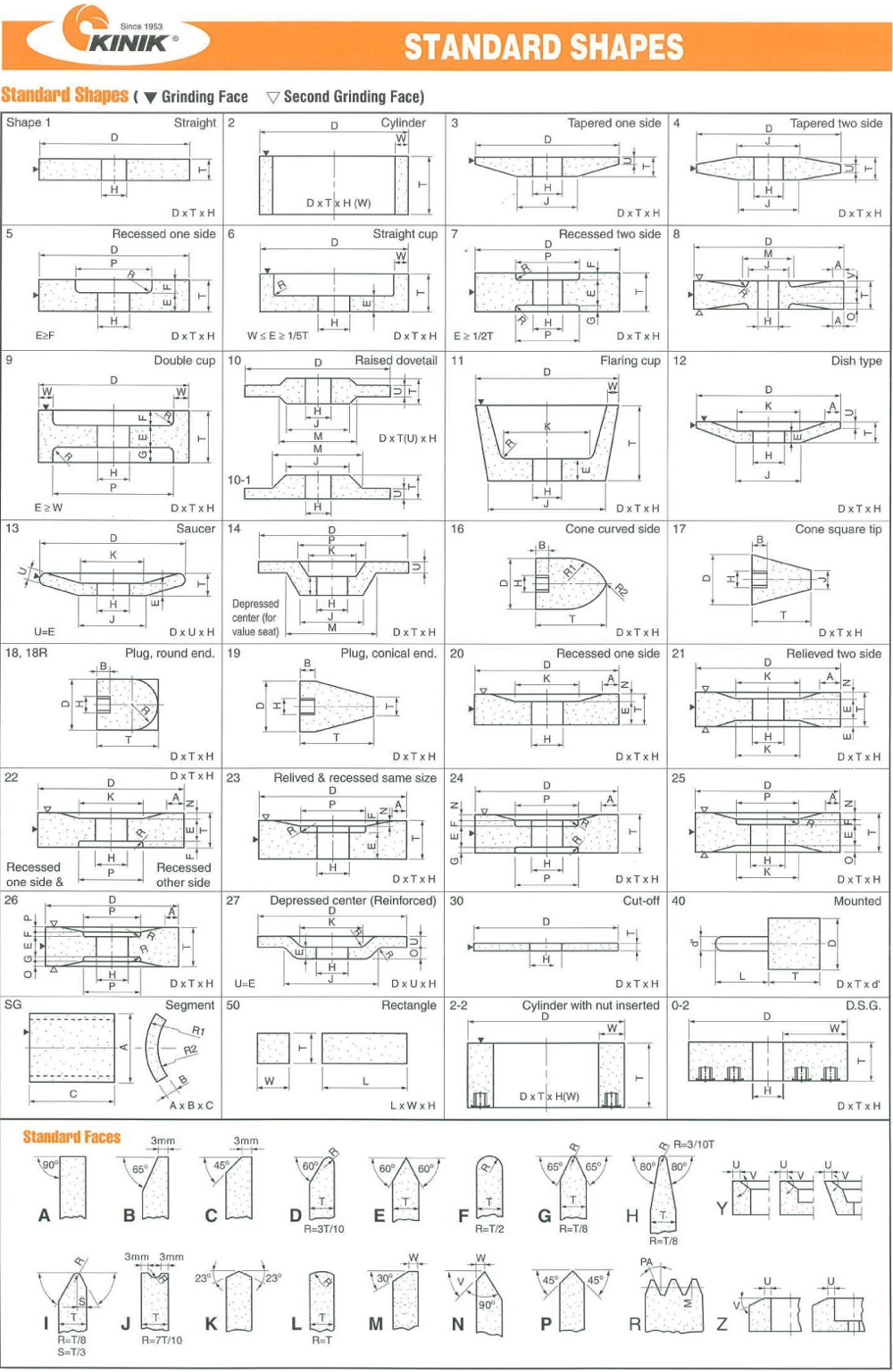

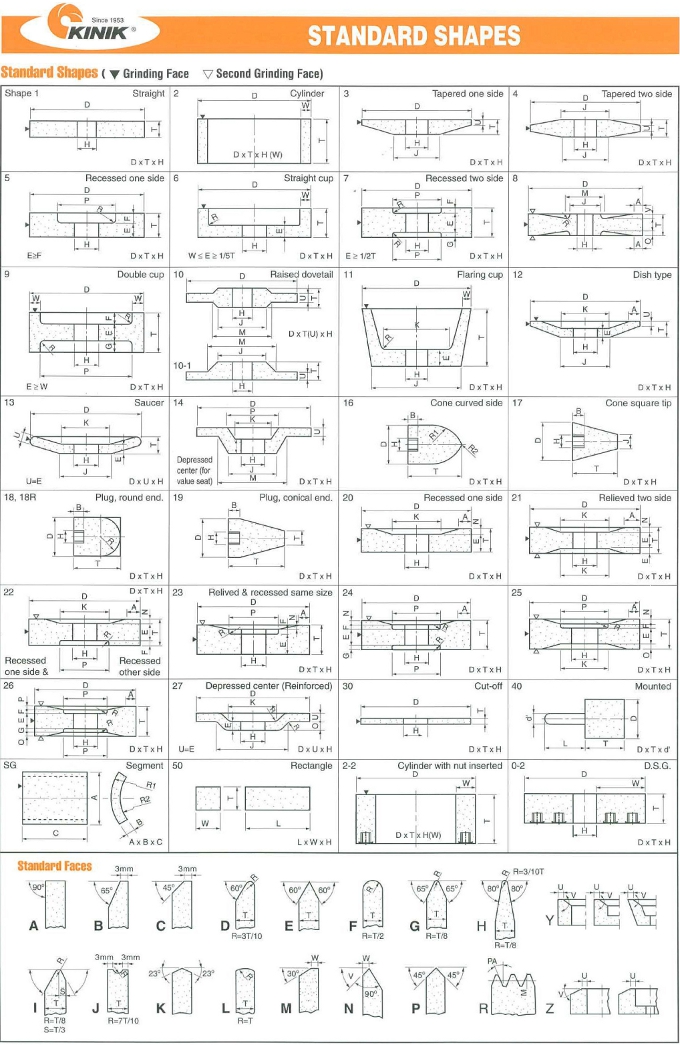

ZIMPARA TAŞININ KODLANMASI

|

1A |

355x40x127 |

WA |

46 |

K |

8 |

V |

|

Taş Şekli |

DışÇap x En x İç Çap D x T x H |

Kum Kalitesi |

Kum Tane İriliği |

Taşın Sertliği |

Taşın Dokusu |

Taşın Bağlayıcısı V=Vitrified taş, B=Resinoid taş |

1A düz taş (faturasız taş)

5A tek taraftan faturalı taş

7A çift taraftan faturalı taş

6A düz çanak taş (Form D)

11A eğik çanak taş (Form E),

12A tabak taş (Form B)

TAŞLAMA TAŞI SİPARİŞİ ALINIRKEN GEREKLİ OLAN TEKNİK BİLGİ

1-MALZEME CİNSİ: Piyasada en çok kullanılan malzeme gurupları şunlardır ;

İmalat Çelikleri Ç1040,Ç1050,CK45,ST37

Sementasyon Çelikleri Ç8620 , 4140 , 7131

Takım Çelikleri 2379, 3343, 2080, 100Cr6

Plastik enjeksiyon kalıp malzemesi 2316, impax

Döküm GG25 normal döküm GGG30-GGG50 sfero döküm.

2-MALZEME SERTLİĞİ: Malzeme sertliği Çelik malzemelerde Hrc, döküm malzemelerde Brinell cinsinden öğrenilmelidir.

3-OPERASYON ÇEŞİDİ: Taşlama operasyonları;

Satıh taşlama

Silindirik taşlama

Puntasız taşlama (dalma taşlama-sürme taşlama-uç taşlama)

Dişli taşlama

Delik Taşlama

4-TOPLAM TALAŞ MİKTARI: İş parçasındaki taşlanacak malzemenin toplam kalınlığıdır. (ör. 30 mm çapındaki bir iş parçasının yüzeyinden 0,20 mm taşlanmak isteniyorsa toplam talaş miktarı 0,20 mm’dir.)

5-SOĞUTMA SIVISI: Taşlama esnasında soğutma yapılıp yapılmadığı ve eğer yapılıyorsa ne cins soğutma sıvısı (sentetik, mineral, saf yağ) kullanıldığı öğrenilmelidir.

6-TEZGAH DEVRİ: Tezgahın iş mili devri , yani taşın dönüş devri öğrenilmelidir.

7-TAŞLANAN PARÇADA İSTENİLEN YÜZEY KALİTESİ: Taşlama sonrasında iş parçasında ulaşılmak istenilen yüze kalitesi Ra (veya Rz) cinsinden öğrenilmelidir.

Ra 3,2 – Ra 6,3 Kaba taşlama

Ra 0,80- Ra 1,2 Orta kaba taşlama

Ra 0,20 – Ra 0,40 Finish taşlama

Ra 0,02 – Ra 0,08 Süper finish taşlama

DEVİR ve KESME HIZI HESABI FORMÜLLERİ:

|

Kesme Hızı=Devir x Taş Çapı x 3,14 / 60.000

Devir =Kesme hızı x 60.000 x 3,14 / Taş Çapı

|

Örnek: 305mm çapında bir taşın 1600 devirli bir tezgahtaki kesme hızının kaç m/s olduğunu hesaplamak için Kesme Hızı = 1600 x 305 x 3,14 / 60.000 =25,53 yani yaklaşık 25 m/s

Örnek:305 mm çapında bir taşa 25 m/s hızla taşlama yaptırmak için kaç devir gerektiğini bulmak için; Devir = 25 x 60.000 x 3,14 / 305 = 1.544 devir/dak.

|